Kosten besparen door reductie van neventijden

|

Naast materiaal en uitbesteding is arbeid één van de grootste kostenposten. Weet u hoeveel van de beschikbare tijd uw medewerkers en machines waarde toevoegen of bezig zijn met activiteiten die noodzakelijk zijn om het bedrijfsproces goed te laten verlopen? Percentage waardetoevoegende tijd Uit Multi-moment opnamen blijkt dat medewerkers in de productie gemiddeld tussen de 60 en 65% productief zijn. |

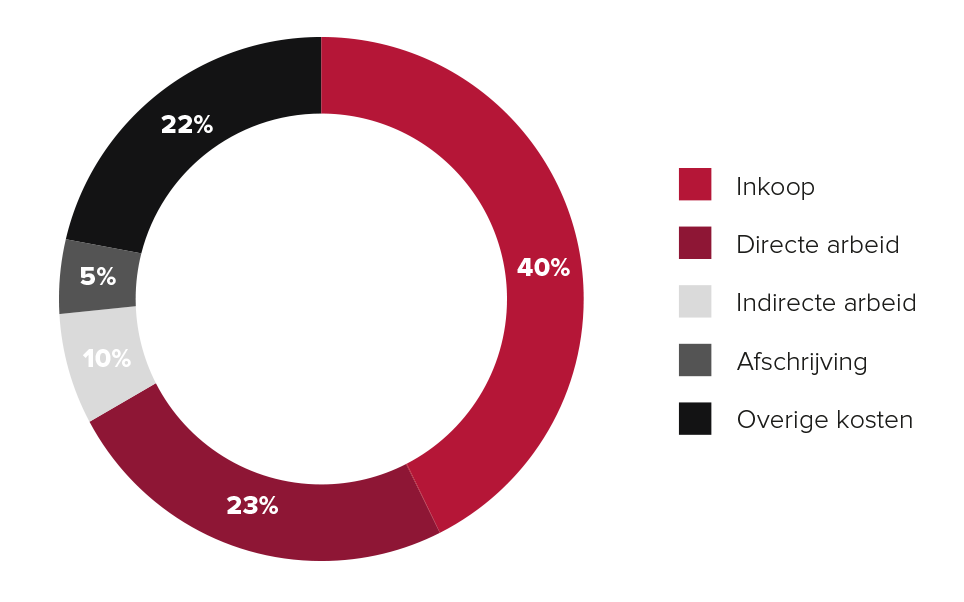

Voorbeeld kostenopbouw gemiddeld metaalbedrijf

|

Bij machines is dit sterk afhankelijk van het soort werk dat erop gedaan wordt. Zo is bijvoorbeeld in de verspaning van klantspecifiek werk en enkelstuks een OEE (overall Equipment Effectiveness) van 35% niet vreemd, terwijl bij repeterend werk en grotere series een OEE van 80% of meer gerealiseerd kan worden.

Als het goed is blijft u met uw geklokte uren binnen de gecalculeerde uren en worden de geklokte niet productieve uren betaald. Echter, wat zou 10% productiviteitsverbetering u opleveren als u dit kunt vertalen naar meer omzet? (simuleer hier) U kunt natuurlijk ook denken aan het inkrimpen van het personeelsbestand of medewerkers die vrijkomen inzetten voor verdere procesverbetering.

Volgens Taiichi Ohno, grondlegger van het Toyota Production System, zit elk proces vol met verspilling.

Hoeveel personen zijn met deze order bezig geweest? Calculator, verkoper, werkvoorbereider, inkoper, productieleider, operator, expeditie? Hoeveel keer heeft iemand informatie van zijn voorganger tot zich moeten nemen, hoe efficiënt ging dat, hoeveel keer is er naar dezelfde tekening of informatie gekeken? Zou dit ook in minder stappen kunnen?

Waar gaat de tijd aan verloren?

- Verzamelen benodigde info

- Handling, materiaal halen, transport

- Wachten op kraan, heftruck, plaatmagazijn, etc

- Wachten op onderdelen

- Programmeren aan de machine

- Opspannen (nog bedenken hoe?), uitklokken, nulpunten bepalen

- Gereedschappen verzamelen, instellen

- Afwerken van producten (bramen, lasspetters)

- Machinestilstand door uitnemen gesneden product

- Machines die kunnen lopen staan stil in de pauze

- Machines staan stil, omdat er geen (geschikte)operator/insteller beschikbaar is

- Storing en onderhoud

- etc

Zien & ervaren?

Om zijn medewerkers bewust te maken van het feit dat processen vol met verspilling zitten, zette Ohno ze in een cirkel met de uitdaging om in 30 minuten, 30 verbeterpunten te vinden en één van die punten in de volgende 30 minuten te verbeteren.

Wat let u om nu te starten met het reduceren van neventijden.

Meer weten over de mogelijkheden om uw neventijden te reduceren of het bewustzijn van uw medewerkers te verhogen, neem dan gerust contact met ons op of schrijf u in voor onze lean training “eXcellent produceren”.